| Проекты/ Энергетическая промышленность

Реконструкция АСУТП турбоагрегата ст. №11

Заказчик: ТОО «AES Усть-Каменогорская ТЭЦ», г. Усть-Каменогорск

Описание объекта автоматизации

Паровая турбина типа Т-100-130 Уральского турбомоторного завода номинальной мощностью 100 тыс. кВт при 3000 об/мин. С компенсацией пара и двухступенчатым подогревом сетевой воды, предназначена для непосредственного привода генератора переменного тока типа ТВФ 120-2 мощностью 100 тыс. кВт с водородным охлаждением . Номинальная суммарная величина отопительных отборов 160 гкал/час / 310 т/час.

После проведённой в 2013 году модернизации, в ходе которой был заменён цилиндр высокого давления, модернизирован цилиндр среднего давления и установлена новая система возбуждения, мощность турбоагрегата была увеличено до 120 МВт. Также в ходе модернизации турбина была оснащена электрогидравлической системой регулирования и защит (ЭЧСРиЗ).

Турбина рассчитана на работу со свежим паром при давлении 130 ата и температуре 550ºС, измеренным перед автоматическим стопорным клапаном. Расчетная температура охлаждающей воды на входе в конденсатор 20ºС. Номинальное количество охлаждающей воды 16000 м3/час.

Назначение системы автоматизации

Основным назначением АСУТП является обеспечение эффективного контроля и управления технологическим процессом с использованием программных автоматических регуляторов, а также реализация функций противоаварийных автоматических защит. Внедрённая АСУТП разработана взамен существовавшей, морально устаревшей, системы управления.

Групповой щит управления (ГрЩУ): рабочее место машиниста турбоагрегата

Основными функциями, выполняемыми системой являются:

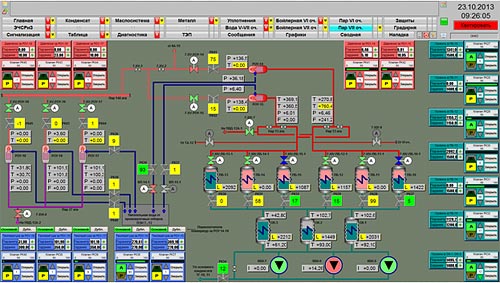

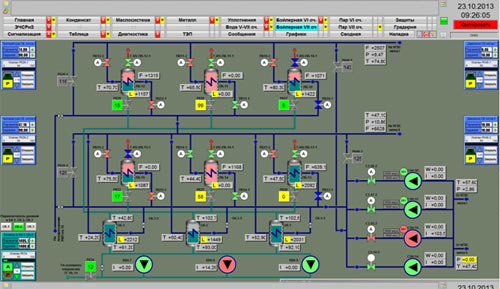

- представление технологической информации на экранах мониторов в виде мнемосхем с различной степенью детализации;

- сигнализация и регистрация сообщении о превышении аварийных, предупредительных и технологических границ;

- долговременное архивирование измеренных значений технологических параметров;

- формирование отчетной документации;

- диагностика работоспособности системы;

- обеспечение связи и управления электрогидравлической системой регулирования и защит турбоагрегата, разработанной ООО «НПФ «Ракурс»;

- реализация функций технологических защит на отключение турбоагрегата и ПВД;

- реализация функций технологических блокировок по снижению давления масла в системе смазки и водородного уплотнения генератора;

- реализация функций технологических блокировок по повышению уровней в подогревателях сетевой воды ОБ-1 и ОБ-2, по понижению давления в ПВД-5 и повышению уровня в ПНД-2;

- реализация функций АВР конденсатных насосов (КЭН) и конденсатных бойлерных насосов (КБН);

- автоматическое поддержание уровня конденсата в конденсаторе;

- автоматическое поддержание уровня конденсата в подогревателях низкого давления ПНД-1…ПНД-4;

- автоматическое поддержание уровня конденсата в подогревателях высокого давления ПВД-5…ПВД-7;

- автоматическое поддержание уровня конденсата в пиковых бойлерах ПБ-7..ПБ-9;

- автоматическое поддержание уровня конденсата в подогревателях сетевой воды ОБ-1 и ОБ-2;

- автоматическое поддержание давления пара в коллекторе уплотнений;

- автоматическое поддержание давления пара перед эжекторами;

- автоматическое поддержание давления пара после РОУ-10..РОУ-12;

- автоматическое поддержание температуры пара после РОУ-10..РОУ-12.

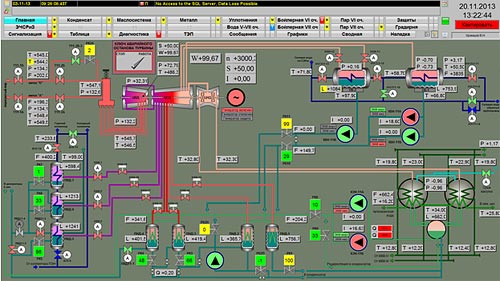

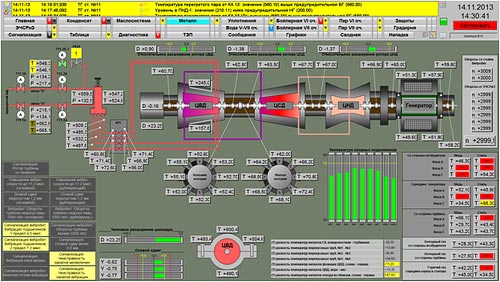

Главная мнемосхема турбоагрегата

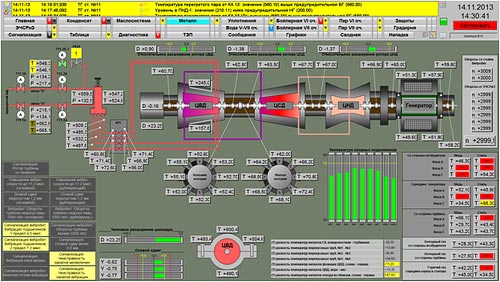

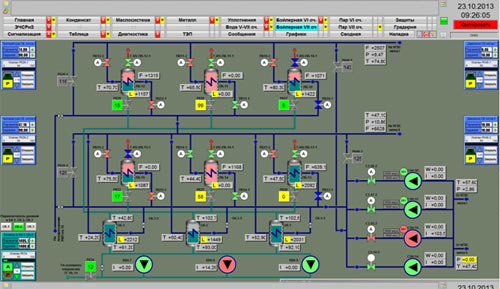

Мнемосхема: термоконтроль турбоагрегата

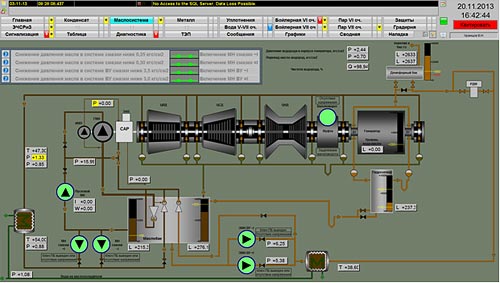

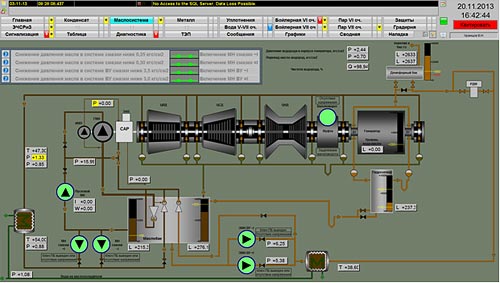

Мнемосхема: маслосистема турбоагрегата

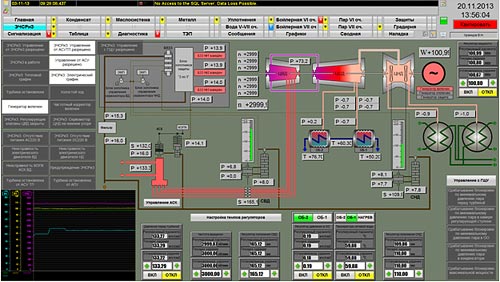

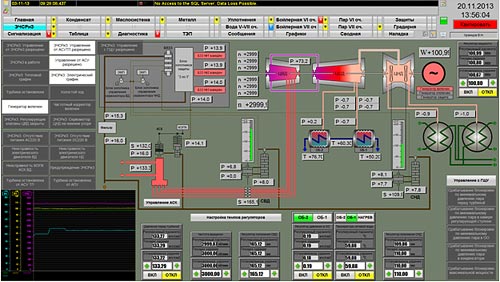

Мнемосхема: ЭЧСРиЗ

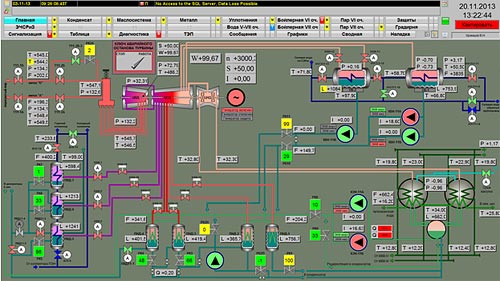

АСУТП турбоагрегата включает в себя также контуры управления технологическим оборудованием бойлерной VII очереди:

- автоматическое поддержание уровня конденсата в подогревателях высокого давления ПВД-12-1 и ПВД-12-2;

- автоматическое поддержание уровня конденсата в пиковых бойлерах ПБ-10..ПБ-15;

- автоматическое поддержание уровня конденсата в охладителях конденсата ОК-1..ОК-3;

- автоматическое поддержание уровня конденсата в ПСВТ;

- автоматическое поддержание давления пара после РОУ-14..РОУ-18;

- автоматическое поддержание температуры пара после РОУ-14..РОУ-18.

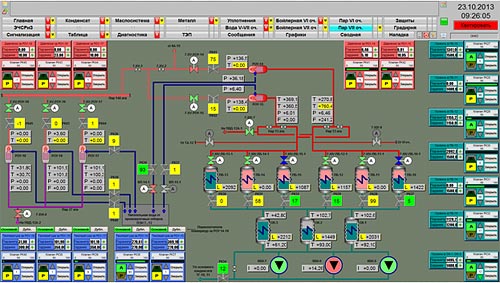

Мнемосхема: Пар VII очереди

Мнемосхема: Бойлерная VII очереди

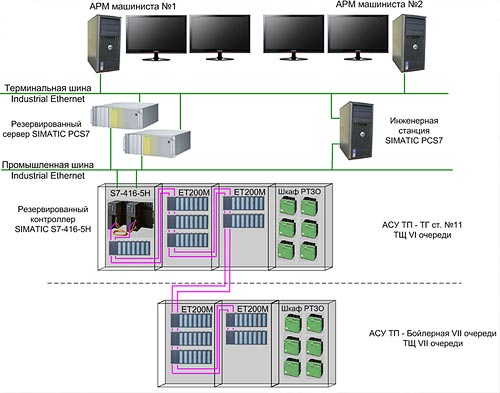

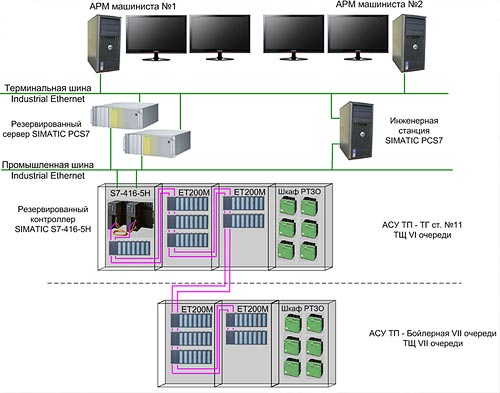

Структура системы

Нижний уровень системы спроектирован на базе резервированного контроллера S7-416-5H со станциями ввода-вывода ET200M, которые осуществляют сбор, обработку технологических параметров и выдают управляющие воздействия на исполнительные механизмы. Станции ввода-вывода ET200M выполнены с функцией «горячей замены», т.е. позволяют заменять функциональные модули, не отключая контроллер и не прерывая технологический процесс. Связь между контроллером и станциями ввода-вывода ET200M осуществляется по резервированной сети PROFIBUS DP.

Шкафы управления АСУ ТП турбоагрегата на ГрЩУ

Шкаф управления с резервированным контроллером S7-416-5H

Верхний уровень Системы представляет собой резервированный сервер PCS7 OS Server Redundancy, к которому в качестве клиентов подключены АРМ машиниста №1 и АРМ машиниста №2. Каждый из АРМ машинистов укомплектован двумя мониторами диагональю 23 дюйма.

Рабочее место машиниста турбоагрегата

Разработка программного обеспечения и техническое сопровождение проекта АСУ ТП осуществляется с Инженерной станции АСУ ТП.

Передача данных между контроллером S7-400H и Сервером БД производится по промышленной резервированной сети Industrial Ethernet «электрическое кольцо» с пропускной способностью до 100 Мбит/с. Связь между АРМ и Сервером БД осуществляется по терминальной сети Industrial Ethernet.

Предоставление данных в технологическую сеть ТОО «AES Усть-Каменогорская ТЭЦ» осуществляется посредством технологии OPC.

Структурная схема КТС

Сроки реализации проекта:

Разработка ПКД и ПО: декабрь 2012– март 2013 года.

Поставка шкафов управления, контроллерного оборудования, ПЭВМ и лицензионного системного ПО: март – май 2013 года.

Монтажные работы: май – сентябрь 2013 года

Пусконаладочные работы: октябрь – ноябрь 2013 года.

Наладка систем авторегулирования и комплексные испытания: ноябрь 2013 года.

Ввод в опытную эксплуатацию: 22 ноября 2013 года.

|