Проекты/ Металлургия

Автоматизированная система управления процессом автоклавного выщелачивания цинка (АСУ ПАВЦ)

Заказчик: ХМК БГМК "Цинковый завод" Корпорации "Казахмыс",

г.Балхаш, республика Казахстан

Описание объекта автоматизации

Цех автоклавного выщелачивания предназначен для извлечения цинка из концентрата в раствор путем выщелачивания в автоклавах под высоким давлением. В цехе предусмотрены три независимые линии выщелачивания, каждая из которых включает в себя: автоклав, бак-самоиспаритель и бак-кондиционер. Выщелачивание цинка производится по двухстадийному принципу. Цех разработан таким образом, чтобы обеспечивать большую гибкость, поэтому каждая из автоклавных линий может работать либо на первой стадии, либо на второй, либо находиться в резерве. Также на всех дозировочных и выгружных линиях предусмотрены резервные насосы. Гибкость дает возможность регулярно переключать автоклавные линии для перенастройки, техобслуживания или ремонта оборудования линий без останова всего цеха.

Количество процессных объектов

| Процессные объекты / PLC |

АСУ (DCS) |

ПАЗ (DCS) |

Всего |

| Аналоговые параметры |

238 |

67 |

305 |

| Дискретные параметры |

131 |

4 |

135 |

| Механизмы |

Мешалки |

37 |

0 |

37 |

| Насосы |

51 |

3 |

54 |

| Насосы с ПЧ |

14 |

4 |

18 |

| Отсечные клапаны |

45 |

61 |

106 |

| Регулирующие клапаны |

28 |

21 |

49 |

| Ленточные фильтры |

2 |

0 |

2 |

| Контуры регулирования |

45 |

27 |

72 |

| Всего |

591 |

187 |

778 |

Структура системы

АСУ ПАВЦ включает в себя два уровня аппаратных средств - нижний, выполняющий функции сбора, обработки информации и локального управления, и верхний, предназначенный для задач дистанционного управления, наблюдения за ходом процесса, а также архивирования и протоколирования.

Нижний уровень состоит из двух подсистем: автоматизированной системы управления (АСУ – DCS) и системы противоаварийной защиты (ПАЗ – ESD), реализованных на контроллерах фирмы SIEMENS. Подсистема АСУ реализована на контроллере SIMATIC S7-400 с центральным процессором CPU416-2DP и нерезервированной децентрализованной периферией ET200M. Подсистема ПАЗ реализована на резервированном контроллере SIMATIC S7-400H с центральным процессором CPU414-4H и переключаемой децентрализованной периферией ET200M.

Верхний уровень представляет собой три персональных компьютера с системой визуализации WinCC фирмы SIEMENS.

Обмен данными между контроллерами и рабочими станциями производится по высокоскоростному каналу передачи Industrial Ethernet.

Структура системы автоматизации представлена на рисунке ниже.

Структура АСУ ПАВЦ

Перечень реализуемых функций

АСУ ПАВЦ выполняет следующие функции:

- Прием и обработку аналоговых и дискретных сигналов от датчиков технологических параметров, диагностику исправности каналов измерения и датчиков (PROFIBUS PA), приведение измеренных значений к нормальным условиям (расходы пара, кислорода);

- Представление технологической информации на экранах дисплеев (по запросу или автоматически) в различных форматах по выбору оператора;

- Автоматическая сигнализация и регистрация достижения параметром аварийной и предупредительной границ;

- Формирование и вывод на экран дисплея протокола сообщений, в котором фиксируются все сообщения о предупредительной и аварийной сигнализациях, сообщения о действиях оператора и системы автоматизации, а также диагностические сообщения о неисправностях в системе;

- Одноконтурное и каскадное автоматическое регулирование; для особо важных контуров регулирования реализован режим работы с внешней уставкой, в котором уставка по регулируемому параметру рассчитывается автоматически системой, исходя из данных лабораторных анализов, обеспечивая оптимальное по качеству ведение процесса;

- Автоматическое (по алгоритму) и дистанционное (по командам оператора) управление технологическим оборудованием (насосы, мешалки, клапаны, ленточные фильтры, сгустители и т.д.);

- Подсистема противоаварийной защиты (ПАЗ) обеспечивает перевод технологического оборудования цеха в безопасное состояние в случае срабатывания аварийных или технологических блокировок, а также при выходе из строя управляющего контроллера;

- Ввод оператором результатов контрольных (в фиксированное время) и усредненных за сутки (в конце суток) результатов лабораторных анализов;

- Расчет основных технико-экономических показателей (расход сырья, энергетических потоков), формирование ежесуточных сводок по работе первой, второй стадий выщелачивания, сгущения и пр.

- Подсистема архивирования информации обеспечивает архивирование всех аналоговых параметров в кратковременном архиве с циклом опроса 2, 6 или 30 с и временем хранения 3 суток, а также в долговременном архиве с циклом опроса 6 или 30 с и временем хранения 32 суток; архивирование результатов анализов, рапортов и сводок в начале каждых суток и временем хранения не менее 3 мес; архивирование протокола сообщений (последние 10 000 сообщений); отображение архивной информации на экран дисплея (или печать на принтер) в виде таблиц (рапорты и сводки) и трендов (измеренные значения);

- Информационный обмен между управляющими контроллерами и сервером АСУ ПАВЦ по высокоскоростному каналу Industrial Ethernet (10 Mbps), при этом обмен информацией сервера с резервированным контроллером ПАЗ осуществляется по резервированному соединению; в случае отказа одного из CPU или CP контроллера обмен данными с сервером будет продолжаться через другой (работоспособный) CPU и CP;

- Обмен данными между сервером и станциями операторов по высокоскоростной сети Ethernet (100 Mbps);

- Обмен информации между контроллерами подсистем АСУ и ПАЗ по резервированному соединению; в случае отказа одного из CPU (для подсистемы ПАЗ) или CP обмен данными будет продолжаться по второму (работоспособному) соединению;

- Подсистема диагностики диагностирует: программные средства (наличие сбоев и ошибок в работе программного обеспечения); аппаратные средства нижнего уровня – выход из строя процессорных модулей, коммуникационных процессоров, модулей ввода/вывода, интерфейсных модулей и т.д.; наличие связи (обмена данными) сервера с контроллерами и между контроллерами; аналоговые датчики на обрыв, короткое замыкание и пр.; аналоговые выходы на обрыв линии; При выходе из строя аппаратных средств, отсутствии обмена данными или возникновении программных сбоев формируется соответствующее сообщение.

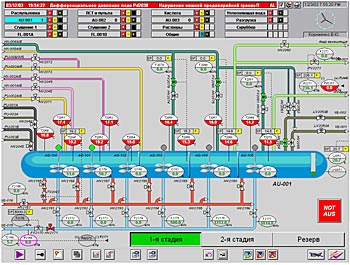

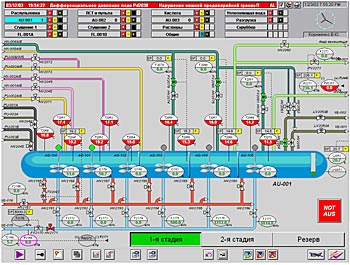

Мнемосхема "Автоклав AU-001"

Количественные и качественные характеристики АСУ ПАВЦ

Питание технических средств АСУ ПАВЦ осуществляется от сети переменного тока напряжением 3~380В 50 Гц. Во избежание порчи и потери информации предусмотрено устройство бесперебойного питания для аппаратных средств нижнего уровня и операторских станций верхнего уровня. Минимальное время буферизации при полном отключении сетевого электропитания – не менее 10 минут.

Количество входов и выходов контроллеров:

| Входы-выходы / PLC |

АСУ (DCS) |

ПАЗ (DCS) |

Всего |

| Аналоговые входы |

123 |

51 |

174 |

| Аналоговые выходы |

42 |

22 |

64 |

| Дискретные входы |

543 |

147 |

690 |

| Дискретные выходы |

165 |

72 |

237 |

| Датчики PROFIBUS PA |

95 |

0 |

95 |

| Всего аналоговых сигналов |

260 |

73 |

333 |

| Всего дискретных сигналов |

708 |

219 |

927 |

В АСУ ПАВЦ предусмотрен циклический опрос контроллером всех датчиков с периодом опроса не менее:

- Аналоговые датчики АСУ 600 мс

- Аналоговые датчики ПАЗ 400 мс

- Аналоговых выходы и дискретные входы/выходы АСУ 300 мс

- Аналоговых выходы и дискретные входы/выходы ПАЗ 200 мс

- Максимальное время реакции на аварийный сигнал блокировки ПАЗ 400 мс

Динамические характеристики системы не превышают следующих значений:

- Максимальное время обновления данных на рабочем месте оператора 2 с

- Максимальное время прохождения команды оператора и ее подтверждения 2 с

- Представление информации оператору о срабатывании 2 с

- Среднее время восстановления работоспособности технических средств 1 ч

Срок службы АСУ ПАВЦ в целом – не менее 12 лет.

|