Проекты/ Металлургия

Реконструкция электропечи для плавки медьсодержащих материалов в электротермическом отделении электролизного цеха АО «Казцинк»

Заказчик: АО "Казцинк", г. Усть-Каменогорск

Описание технологического процесса: Описание технологического процесса:

Электропечь представляет собой пирометаллургический агрегат закрытого типа, работающий под разряжением, с кессонированным шлаковым поясом и охлаждаемой воздухом подиной. Печь круглая трех электродная, заключенная в металлический кожух. В своде, кроме отверстий для электродов, имеется загрузочное отверстие. В местах ввода электродов в свод установлены кессоны, служащие в качестве уплотнительных устройств.

Подводы воды на охлаждение кессонов обеспечивают возможность контроля расхода и температуры воды.

Непосредственно вблизи печи находится аварийный приямок объемом способным принять весь расплав, находящийся в печи в случаях его аварийного прорыва через футеровку печи.

Температура шлака, 1250-1300оС, достигается за счет джоулева тепла, выделяемого в межэлектродной области шлаковой ванны печи. Загруженная сборным шнеком в шлаковую ванну смесь материалов (шихта) расплавляется, с последующим протеканием реакций суфидизирующей плавки, результатом которой является образование чернового свинца, штейна, шпейзы, шлака и газов. Образующиеся расплавы чернового свинца, штейна, шпейзы и шлака разделяются в печи послойно за счет разной плотности.

Выпуск свинца производится в изложницы переливного исполнения установленные на самоходную тележку, оснащенную электроприводом. Над изложницами установлен вытяжной зонт для удаления отходящих газов.

Выпуск штейна производится в изложницы переливного исполнения, установленные на раму в закрытом коробе, снабженным вытяжной вентиляцией.

Выпуск шлака производится в изложницы непереливного исполнения установленные на самоходную тележку, оснащенную электроприводом. По мере зополнения изложницы шлаком тележка перемещается. Над изложницами установлен вытяжной зонт для удаления отходящих газов.

Газ, образовавшийся в процессе сульфидирующей плавки, отводится через короткий газоход в систему охлаждения и очистки газа состоящую из камеры дожигания и инерционного пылеуловителя, кулеров и группового циклона. После группового циклона газ прошедший грубую очистку дымососом ДН-15 направляется на тонкую очистку в отделения пылеулавливания цеха производства свинца.

Назначение и характеристика АСУТП:

Разработанная данным проектом автоматизированная информационно-управляющая система предназначена для эксплуатации печи электроплавки шликеров электротермического отделения цеха плавки свинца УК МК АО «Казцинк».

Система ориентированна на автоматизированное проведение процесса плавки шликеров в печи, предоставление оператору оперативной информации по всем вопросам, касающимся ведения технологического процесса.

Решение и характеристики системы автоматизации:

Проектом принята трехуровневая система АСУ ТП:

- верхний уровень – автоматизированное рабочее место оператора АРМ;

- средний уровень – программируемый контроллер Delta-V фирмы Emerson;

- нижний уровень – датчики и исполнительные механизмы технологического оборудования.

Верхний уровень запроектирован на базе двух центральных управляющих компьютеров.

Функции ведущих элементов выполняют контроллеры среднего уровня Delta-V, которые осуществляют ввод-вывод сигналов локальных устройств, производят необходимые расчеты, управляют исполнительными механизмами, передают данные в компьютеры верхнего уровня. Функции ведущих элементов выполняют контроллеры среднего уровня Delta-V, которые осуществляют ввод-вывод сигналов локальных устройств, производят необходимые расчеты, управляют исполнительными механизмами, передают данные в компьютеры верхнего уровня.

Нижний уровень АСУ ТП представлен датчиками технологического оборудования, принятыми на основе изделий фирм «Manotherm», «Endress-Hauser», «Bero».

Система осуществляет следующие функции:

- прием данных с датчиков, установленных на технологическом оборудовании;

- обработку принятой информации и выдачу необходимых управляющих сигналов;

- индикацию технологических параметров, параметров регулирования контуров управления и состояния оборудования в виде графических мнемосхем на экране дисплея рабочего места оператора;

- сигнализацию выхода параметров за технологические или аварийные пределы изменением цвета фона измеряемого параметра;

- возможность выбора ручного или автоматического режима управления технологическим процессом с пульта оператора с обеспечением в ручном режиме супервизорного управления, в автоматическом – цифрового регулирования;

- возможность управления отдельным регулятором в ручном и автоматическом режиме;

- накопление технологической информации, ведение документирования и архивирования измеряемых технологических параметров, фиксация нарушений технологического процесса с формированием журналов неквитированных и текущих тревог и протокола работы системы;

- распечатку технологических данных и протоколов на принтере по запросу оператора;

- многоуровневый доступ в АСУ ТП через систему индивидуальных паролей по следующим категориям:

- оператор – доступ к регистрации новой смены;

- слесарь КИП – корректировка шкал параметров;

- технолог – корректировка пределов параметров;

- мастер – управление механизмами, корректировка пределов параметров, списка паролей и выход из системы;

- администратор системы – доступ ко всем функциям.

- ведение журнала доступа в АСУ ТП с фиксацией времени изменения технологических параметров и их старых и новых величин;

- возможность администрирования системы и просмотра ее состояния по средствам удаленного доступа;

- выдачу контекстных подсказок по базовым функциям.

Система открыта для наращивания информационных и функциональных мощностей созданием резерва входов-выходов аппаратной части контроллеров в количестве 15% от проектной величины.

Описание автоматизируемых и контрольных функций:

Система автоматического управления технологическими параметрами печи включает:

– управление работой четырех дозаторов шихты;

– управление ПТС: двумя транспортерами, шнеком и элеватором;

– управление положением трех электродов печи;

– управление четырьмя дымососами, их направляющими аппаратами и клапанами;

– управление дутьевым вентилятором;

– поддержание разрежения в печи и газоходе дымососами;

– поддержание постоянной нагрузки на электродах путем их перемещения вручную дистанционно из операторной;

– поддержание постоянного процентного состава шихты, загружаемой в печь, путем управления четырьмя дозаторами.

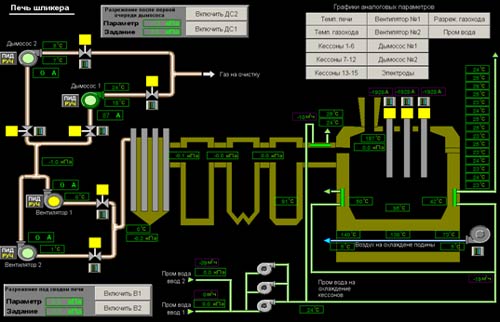

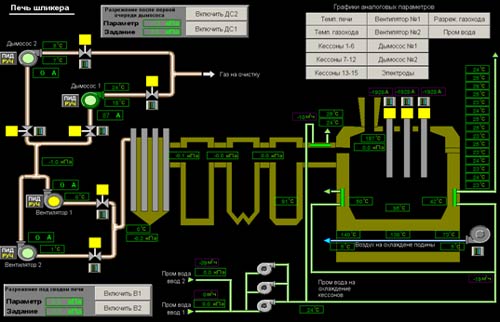

Общий вид мнемосхемы «Печь шликера»

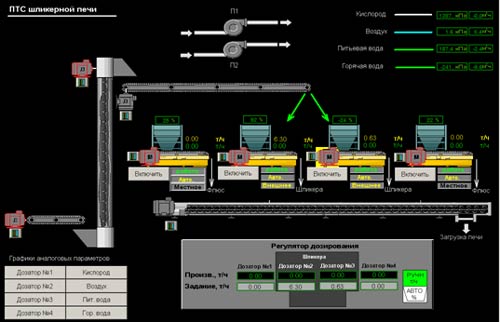

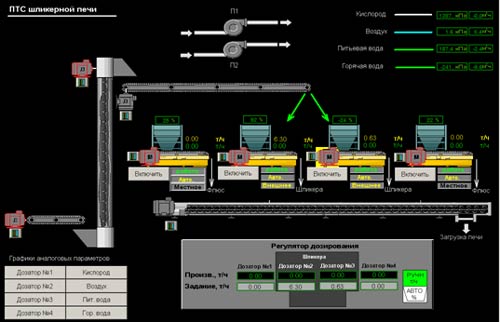

Общий вид мнемосхемы «ПТС шликерной печи»

Сроки реализации проекта:

Год ввода в эксплуатацию: 2009 г.

|

Описание технологического процесса:

Описание технологического процесса: Функции ведущих элементов выполняют контроллеры среднего уровня Delta-V, которые осуществляют ввод-вывод сигналов локальных устройств, производят необходимые расчеты, управляют исполнительными механизмами, передают данные в компьютеры верхнего уровня.

Функции ведущих элементов выполняют контроллеры среднего уровня Delta-V, которые осуществляют ввод-вывод сигналов локальных устройств, производят необходимые расчеты, управляют исполнительными механизмами, передают данные в компьютеры верхнего уровня.